Compoundierung – Veredelung von Kunststoffen

Veredelte Kunststoffe, deren Eigenschaften durch einen oder mehrere Zusatzstoffe gezielt gesteuert werden können, werden als Compounds bezeichnet. Die Palette der Zusatzstoffe ist lang und variiert von Compound zu Compound. Von besonderem Interesse für die Rohstoffautomatisierung sind Verstärkungsstoffe wie Glasfasern, Füllstoffe (Kreide, Talkum, etc.), Pigmente (Titandioxid, Oxide, etc.) und Additive.

Alle diese Rohstoffe müssen neben dem Basispolymer sicher dem Extrusionsprozess zugeführt werden. Dies erfordert ein entsprechendes Rohstoff-Automatisierungssystem, das den speziellen Eigenschaften der verschiedenen Zusatzstoffe gerecht wird.

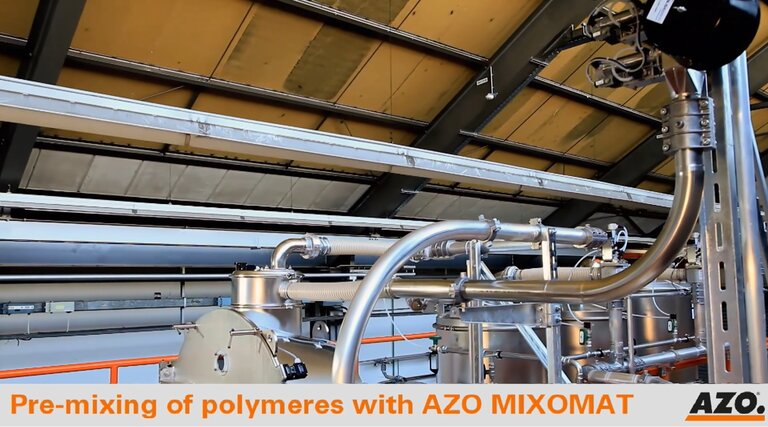

Polymere – vielfältige Rohstoffe und Rezepturen

Der Umgang mit Polymeren ist weitgehend unkritisch. Allerdings müssen eine Vielzahl von Produkten kombiniert und gemischt werden. Dazu werden die einzelnen Polymerkomponenten angesaugt, genau gewogen und schließlich von unserem AZO®MIXOMAT rezepturgemäß homogenisiert. Die so hergestellten Vormischungen werden in einen nachfolgenden Pufferbehälter entleert und es kann sofort mit einer neuen Mischung begonnen werden. Durch die extragroße Reinigungstür ist der MIXOMAT besonders leicht zu reinigen, so dass auch schnelle Rezepturwechsel einfach zu realisieren sind.

Glasfasern – verstärkend, aber abrasiv

Glasfasern werden als Additiv eingesetzt, um das Basispolymer zu verstärken und widerstandsfähiger zu machen. Diese verstärkende Eigenschaft geht jedoch mit einer hohen Abrasivität einher und wirkt sich somit verschleißend auf die Verarbeitungs- und Handhabungssysteme aus. Werden hier nicht die richtigen Werkstoffe und Systeme ausgewählt, kann dies zu einer deutlich kürzeren Lebensdauer der Anlage führen.

Um den Verschleiß so weit wie möglich zu vermeiden, wird häufig versucht, die Fasern direkt aus dem Verpackungsbehälter mittels Schwerkraft in den Prozess zu führen. Wo dies nicht möglich ist, werden Fördersysteme benötigt, die für diese speziellen Anforderungen ausgelegt sind.

Unser AZO-Dichtstromfördersystem ist für diesen Zweck ideal. Es reduziert durch die Zufuhr von Sekundärluft die Reibung des geförderten Rohmaterials an der Rohrwand deutlich und ermöglicht so auch höhere Fördergeschwindigkeiten und -strecken. In Kombination mit Rohren aus einem abriebunempfindlichen Material kann eine lange Lebensdauer bei hoher Effizienz erreicht werden.

Kreide und Talkum – schlecht fließende Füllstoffe

Die am häufigsten verwendeten Füllstoffe beim Compoundieren sind Kreide und Talkum. Zwei Rohstoffe, die je nach Anwendung ausgetauscht werden können, aber ein unterschiedliches Verhalten in der Handhabung zeigen. Beiden gemein ist jedoch, dass sie ein sehr schlechtes Fließverhalten haben und sich ohne zusätzliche Maßnahmen nur schwer entleeren lassen.

Abhilfe kann hier die Fluidisierung mit Luft oder anderen Gasen schaffen. Das Fluidisierungsgas kann entweder punktuell über Düsen oder Membranen oder großflächig über mit durchlässigen Textilien ausgekleidete Trichter eingebracht werden. Das Gas lockert das Produkt auf und verringert durch das entstehende Luftpolster die Wandreibungskräfte, so dass der Rohstoff zu fließen beginnt.

Gerade bei Talkum muss jedoch darauf geachtet werden, dass die Fluidisierung nicht zum so genannten "Schießen", d.h. zum unkontrollierten Materialfluss und damit zur Überfüllung des nachgeschalteten Prozesses führt. Dies kann durch den Einsatz von Schleusen mit engen Spalten verhindert werden.

Titandioxid (TiO2) - toxisch und anhaftend

Titandioxid ist in der Compoundierung auch als "Weißmacher" bekannt und wird u.a. bei der Herstellung von Fensterprofilen verwendet. Der Rohstoff ist in zweierlei Hinsicht nicht ganz einfach: Erstens ist er sowohl kohäsiv als auch adhäsiv und neigt daher dazu, stark an Oberflächen zu haften und hat schlechte Fließeigenschaften. Zweitens ist er lungengängig und wurde von der Europäischen Union als potenziell krebserregend eingestuft. Für eine sichere und effiziente Handhabung von Titandioxid müssen daher bei der Automatisierung des Rohmaterials eine Reihe von Vorkehrungen getroffen werden.

Die Verwendung von Vibrationsböden mit eingebauter Belüftung kann das Anhaften des Pulvers verhindern und dessen Entleerung ermöglichen. Die Ablagerung von Pulver in Rohrleitungen kann durch den Einsatz von Schlauchsystemen umgangen werden. Durch die Flexibilität des Schlauches und eine entsprechende Befestigung entsteht ständig eine leichte Bewegung, die dafür sorgt, dass abgelagertes Material wieder abblättert.

Der Schutz des Bedienpersonals wird durch spezielle Aufgabestationen ermöglicht. Big-Bag-Entleerstationen oder Sackentleerstationen, die mit einer Glove-Box ausgestattet sind, ermöglichen es, die Behälter zu öffnen und in den nachfolgenden Prozess zu entleeren, ohne dass das Personal mit dem Produkt in Berührung kommt.

Elastomere – klumpend und klebend

Gummigranulate und Elastomere erhöhen als Additive die Elastizität und werden insbesondere bei der Herstellung von TPE eingesetzt. Diese Elastizität der Additive sorgt aber auch für eine erhöhte Klumpenbildung und Verklebung der Rohstoffe bei der Zuführung in den Herstellungsprozess, was bei der Auslegung der Anlage berücksichtigt werden muss - zum Beispiel durch den Einsatz von Klumpenbrechern.

Bei AZO verwenden wir Stachelwalzen zur Klumpenbrechung. Stachelwalzen sind einseitig gelagerte Wellen mit aufgehängten Schneidgeometrien. Diese Wellen werden durch einen Motor in eine Drehbewegung versetzt. Die permanente Bewegung sorgt dafür, dass die Rohstoffe immer wieder aufgelockert werden und somit die Bildung von Klumpen und Verklebungen verhindert wird.